Page 84 -

P. 84

โครงการหนังสืออิเล็กทรอนิกส์ เฉลิมพระเกียรติสมเด็จพระเทพรัตนราชสุดาฯ สยามบรมราชกุมารี

6. ขั้นตอนการผลิตน้อย ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีจํานวนขั้นตอนการผลิตเหลือน้อยที่สุด

ที่สุด(Fewest ก่อน ตรรกของเกณฑดังกล่าวนี้ก็คือ งานที่มีขั้นตอนการผลิตที่น้อยกว่า จะ

Operations-FO) เกี่ยวข้องกับการมีเวลาในแถวคอยที่น้อยกว่าด้วย ส่งผลให้ งานระหว่างผลิตโดย

เฉลี่ยลดลง ช่วงเวลานําการผลิตลดลง และ ความล่าช้าดยเฉลี่ยลดลง อย่างไรก็ตาม

งานที่มีจํานวนขั้นตอนการปฏิบัติงานค่อนข้างมาก อาจจะต้องใช้เวลาอยู่ในระบบ

ยาวนานเกินไป ถ้าไม่มีการนําเกณฑ์ดังกล่าวนี้ไปใช้ร่วมกับเกณฑ์อื่นๆ

7. เวลาเหลือน้อยที่สุด ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีเวลาเหลือน้อยที่สุดก่อน และจัดลําดับ

(Minimize Slack Time- งานต่อเนื่องกันไปตามลําดับของค่า เวลาเหลือ จากน้อยไปมาก เวลาเหลือจะเท่ากับ

MSL) วันกําหนดส่งลบด้วยเวลาผลิตที่เหลืออยู่(เวลาเตรียมการผลิตและเวลาผลิต) เกณฑ์

ดังกล่าวนี้จะสนับสนุนการบรรลุวัตถุประสงค์ด้านกําหนดส่งมอบงาน

8. อัตราวิกฤติ(Critical ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีค่าอัตราวิกฤติน้อยที่สุดก่อน โดยค่า

Ratio-CR) อัตราวิกฤตสามารถคํานวณได้จาก วันกําหนดส่งงานลบด้วยวันที่ปัจจุบันแล้วหาร

ด้วยช่วงเวลานําการผลิตปกติที่เหลืออยู่ หรือเวลาผลิตโดยรวมที่เหลืออยู่ วิธีการ

ดังกล่าวเหมาะสมกับงานที่ยังไม่เลยกําหนดส่งมอบ จากผลการวิจัย ชี้ให้เห็นว่า วิธี

CR จะส่งผลให้เวลาเฉลี่ยในระบบยาวกว่า SPT แต่ การกระจายของเวลาที่เลย

กําหนดส่งจะแปรปรวนน้อยกว่า

9. เวลาเหลือต่อขั้นตอน ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีค่า SLT/RO น้อยที่สุดก่อน โดยค่า

การทํางานที่เหลือ(Slack SLT/RO = (เวลาเหลือจนกระทั่งถึงวันกําหนดส่ง – เวลาในโรงงานที่เหลืออยู่)/

time per Remaining จํานวนขั้นการปฏิบัติงานที่เหลืออยู่ จากการวิจัยพบว่า ดัชนี SLT/RO จะให้ผล

Operations-SL/RO) ดีกว่า EDD สําหรับวัตุประสงค์ด้านการส่งมอบ แต่จะให้ผลที่ด้อยกว่า SPT และ

EDD สําหรับวัตถุประสงค์ด้านงานระหว่างผลิต

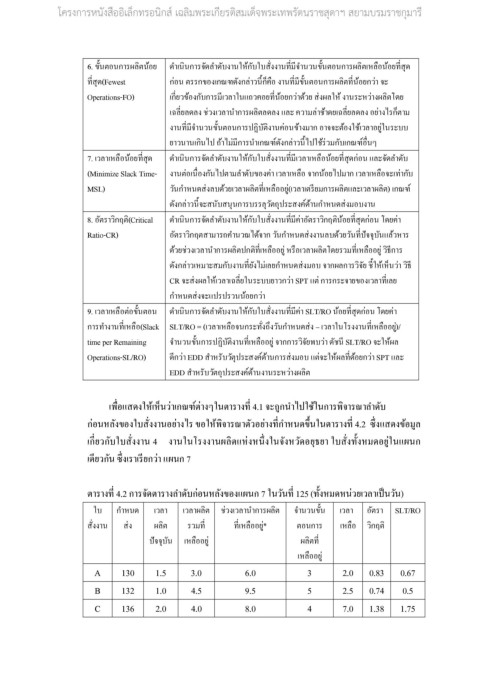

เพื่อแสดงให้เห็นว่าเกณฑ์ต่างๆในตารางที่ 4.1 จะถูกนําไปใช้ในการพิจารณาลําดับ

ก่อนหลังของใบสั่งงานอย่างไร ขอให้พิจารณาตัวอย่างที่กําหนดขึ้นในตารางที่ 4.2 ซึ่งแสดงข้อมูล

เกี่ยวกับใบสั่งงาน 4 งานในโรงงานผลิตแห่งหนึ่งในจังหวัดอยุธยา ใบสั่งทั้งหมดอยู่ในแผนก

เดียวกัน ซึ่งเราเรียกว่า แผนก 7

ตารางที่ 4.2 การจัดตารางลําดับก่อนหลังของแผนก 7 ในวันที่ 125 (ทั้งหมดหน่วยเวลาเป็นวัน)

ใบ กําหนด เวลา เวลาผลิต ช่วงเวลานําการผลิต จํานวนขั้น เวลา อัตรา SLT/RO

สั่งงาน ส่ง ผลิต รวมที่ ที่เหลืออยู่* ตอนการ เหลือ วิกฤติ

ปัจจุบัน เหลืออยู่ ผลิตที่

เหลืออยู่

A 130 1.5 3.0 6.0 3 2.0 0.83 0.67

B 132 1.0 4.5 9.5 5 2.5 0.74 0.5

C 136 2.0 4.0 8.0 4 7.0 1.38 1.75