Page 83 -

P. 83

โครงการหนังสืออิเล็กทรอนิกส์ เฉลิมพระเกียรติสมเด็จพระเทพรัตนราชสุดาฯ สยามบรมราชกุมารี

ที่สุด แต่อยู่ห่างไกลเกินกว่าขีดความสามารถที่มีอยู่อย่างจํากัดในการจัดการกับปัญหาใน

สถานการณ์ที่ซับซ้อนและมีขนาดใหญ่”

สําหรับการจัดลําดับความสําคัญก่อน-หลังตามแนวทางของฮิวรีสติกส์จะใช้เกณฑ์การ

ตัดสินใจง่ายๆในการพิจารณาลําดับความสําคัญเร่งด่วนของแต่ละงานที่สัมพันธ์กับทรัพยากรที่

พร้อมอยู่ในขณะนั้น เกณฑ์ต่างๆเหล่านี้จะเลือกงานที่จะถูกออกใบสั่งเข้าสู่โรงงานซึ่งแนวทางของ

ฮิวรีสติกจะใช้เกณฑ์หลายๆเกณฑ์ แล้วเลือกผลลัพธ์ที่ตรงกับวัตถุประสงค์ที่ต้องการมากที่สุด ตาม

แนวทางของฮิวรีสติกส์มักจะให้ผลลัพธ์ที่ดีแต่อาจจะไม่ใช่ผลลัพธ์ที่ดีที่สุด

สําหรับเกณฑ์ที่จะนําเสนอต่อไปนี้ เป็นเกณฑ์ที่นิยมใช้โดยทั่วๆไป แต่อาจจะมีหลากหลาย

รูปแบบในการประยุกต์ใช้และการผสมรวมของวิธีการเหล่านี้ รายการที่แสดงในตารางที่ 4.1 ให้

ภาพรวมที่ดีของเกณ์พื้นฐานในการจัดลําดับก่อนหลังพร้อมทั้งวัตถุประสงค์ของแต่ละเกณฑ์

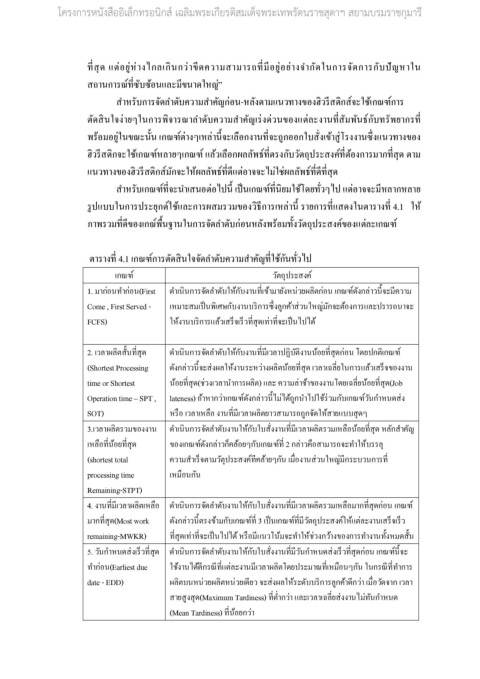

ตารางที่ 4.1 เกณฑ์การตัดสินใจจัดลําดับความสําคัญที่ใช้กันทั่วไป

เกณฑ์ วัตถุประสงค์

1. มาก่อนทําก่อน(First ดําเนินการจัดลําดับให้กับงานที่เข้ามายังหน่วยผลิตก่อน เกณฑ์ดังกล่าวนี้จะมีความ

Come , First Served - เหมาะสมเป็นพิเศษกับงานบริการซึ่งลูกค้าส่วนใหญ่มักจะต้องการและปรารถนาจะ

FCFS) ให้งานบริการแล้วเสร็จเร็วที่สุดเท่าที่จะเป็นไปได้

2. เวลาผลิตสั้นที่สุด ดําเนินการจัดลําดับให้กับงานที่มีเวลาปฏิบัติงานน้อยที่สุดก่อน โดยปกติเกณฑ์

(Shortest Processing ดังกล่าวนี้จะส่งผลให้งานระหว่างผลิตน้อยที่สุด เวลาเฉลี่ยในการแล้วเสร็จของงาน

time or Shortest น้อยที่สุด(ช่วงเวลานําการผลิต) และ ความล่าช้าของงานโดยเฉลี่ยน้อยที่สุด(Job

Operation time – SPT , lateness) ถ้าหากว่าเกณฑ์ดังกล่าวนี้ไม่ได้ถูกนําไปใช้ร่วมกับเกณฑ์วันกําหนดส่ง

SOT) หรือ เวลาเหลือ งานที่มีเวลาผลิตยาวสามารถถูกจัดให้สายแบบสุดๆ

3.เวลาผลิตรวมของงาน ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีเวลาผลิตรวมเหลือน้อยที่สุด หลักสําคัญ

เหลือที่น้อยที่สุด ของเกณฑ์ดังกล่าวก็คล้อยๆกับเกณฑ์ที่ 2 กล่าวคือสามารถจะทําให้บรรลุ

(shortest total ความสําเร็จตามวัตุประสงค์ทีคล้ายๆกัน เมื่องานส่วนใหญ่มีกระบวนการที่

processing time เหมือนกัน

Remaining-STPT)

4. งานที่มีเวลาผลิตเหลือ ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีเวลาผลิตรวมเหลือมากที่สุดก่อน เกณฑ์

มากที่สุด(Most work ดังกล่าวนี้ตรงข้ามกับเกณฑ์ที่ 3 เป็นเกณฑ์ที่มีวัตถุประสงค์ให้แต่ละงานเสร็จเร็ว

remaining-MWKR) ที่สุดเท่าที่จะเป็นไปได้ หรือมีแนวโน้มจะทําให้ช่วงกว้างของการทํางานทั้งหมดสั้น

5. วันกําหนดส่งเร็วที่สุด ดําเนินการจัดลําดับงานให้กับใบสั่งงานที่มีวันกําหนดส่งเร็วที่สุดก่อน เกณฑ์นี้จะ

ทําก่อน(Earliest due ใช้งานได้ดีกรณีที่แต่ละงานมีเวลาผลิตโดยประมาณที่เหมือนๆกัน ในกรณีที่ทําการ

date - EDD) ผลิตบนหน่วยผลิตหน่วยเดียว จะส่งผลให้ระดับบริการลูกค้าดีกว่า เมื่อวัดจาก เวลา

สายสูงสุด(Maximum Tardiness) ที่ตํ่ากว่า และเวลาเฉลี่ยส่งงานไม่ทันกําหนด

(Mean Tardiness) ที่น้อยกว่า