Page 104 -

P. 104

โครงการหนังสืออิเล็กทรอนิกส์ เฉลิมพระเกียรติสมเด็จพระเทพรัตนราชสุดาฯ สยามบรมราชกุมารี

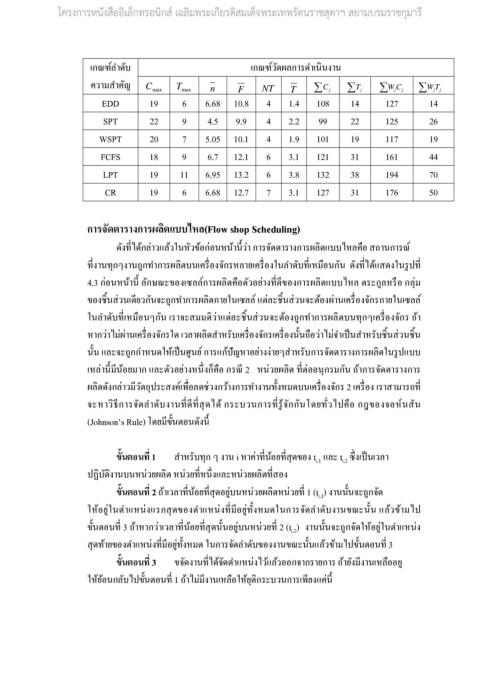

เกณฑ์ลําดับ เกณฑ์วัดผลการดําเนินงาน

ความสําคัญ C T n F NT T C T W j C W j T

max

max

j

j

j

j

EDD 19 6 6.68 10.8 4 1.4 108 14 127 14

SPT 22 9 4.5 9.9 4 2.2 99 22 125 26

WSPT 20 7 5.05 10.1 4 1.9 101 19 117 19

FCFS 18 9 6.7 12.1 6 3.1 121 31 161 44

LPT 19 11 6.95 13.2 6 3.8 132 38 194 70

CR 19 6 6.68 12.7 7 3.1 127 31 176 50

การจัดตารางการผลิตแบบไหล(Flow shop Scheduling)

ดังที่ได้กล่าวแล้วในหัวข้อก่อนหน้านี้ว่า การจัดตารางการผลิตแบบไหลคือ สถานการณ์

ที่งานทุกๆงานถูกทําการผลิตบนเครื่องจักรหลายเครื่องในลําดับที่เหมือนกัน ดังที่ได้แสดงในรูปที่

4.3 ก่อนหน้านี้ ลักษณะของเซลล์การผลิตคือตัวอย่างที่ดีของการผลิตแบบไหล ตระกูลหรือ กลุ่ม

ของชิ้นส่วนเดียวกันจะถูกทําการผลิตภายในเซลล์ แต่ละชิ้นส่วนจะต้องผ่านเครื่องจักรภายในเซลล์

ในลําดับที่เหมือนๆกัน เราจะสมมติว่าแต่ละชิ้นส่วนจะต้องถูกทําการผลิตบนทุกๆเครื่องจักร ถ้า

หากว่าไม่ผ่านเครื่องจักรใด เวลาผลิตสําหรับเครื่องจักรเครื่องนั้นถือว่าไม่จําเป็นสําหรับชิ้นส่วนชิ้น

นั้น และจะถูกกําหนดให้เป็นศูนย์ การแก้ปัญหาอย่างง่ายๆสําหรับการจัดตารางการผลิตในรูปแบบ

เหล่านี้มีน้อยมาก และตัวอย่างหนึ่งก็คือ กรณี 2 หน่วยผลิต ที่ต่ออนุกรมกัน ถ้าการจัดตารางการ

ผลิตดังกล่าวมีวัตถุประสงค์เพื่อลดช่วงกว้างการทํางานทั้งหมดบนเครื่องจักร 2 เครื่อง เราสามารถที่

จะหาวิธีการจัดลําดับงานที่ดีที่สุดได้ กระบวนการที่รู้จักกันโดยทั่วไปคือ กฎของจอห์นสัน

(Johnson’s Rule) โดยมีขั้นตอนดังนี้

ขั้นตอนที่ 1 สําหรับทุก ๆ งาน i หาค่าที่น้อยที่สุดของ t และ t ซึ่งเป็นเวลา

i,2

i,1

ปฏิบัติงานบนหน่วยผลิต หน่วยที่หนึ่งและหน่วยผลิตที่สอง

ขั้นตอนที่ 2 ถ้าเวลาที่น้อยที่สุดอยู่บนหน่วยผลิตหน่วยที่ 1 (t ) งานนั้นจะถูกจัด

i,1

ให้อยู่ในตําแหน่งแรกสุดของตําแหน่งที่มีอยู่ทั้งหมดในการจัดลําดับงานขณะนั้น แล้วข้ามไป

ขั้นตอนที่ 3 ถ้าหากว่าเวลาที่น้อยที่สุดนั้นอยู่บนหน่วยที่ 2 (t ) งานนั้นจะถูกจัดให้อยู่ในตําแหน่ง

i,2

สุดท้ายของตําแหน่งที่มีอยู่ทั้งหมด ในการจัดลําดับของงานขณะนั้นแล้วข้ามไปขั้นตอนที่ 3

ขั้นตอนที่ 3 ขจัดงานที่ได้จัดตําแหน่งไว้แล้วออกจากรายการ ถ้ายังมีงานเหลืออยู

ให้ย้อนกลับไปขั้นตอนที่ 1 ถ้าไม่มีงานเหลือให้ยุติกระบวนการเพียงแค่นี้